CF/PA6热塑性复合材料吸湿前后的性能对比

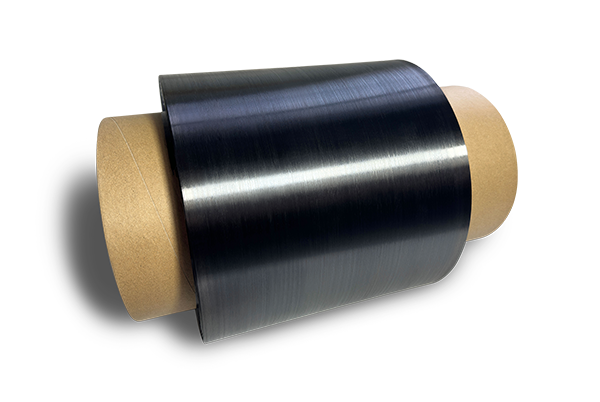

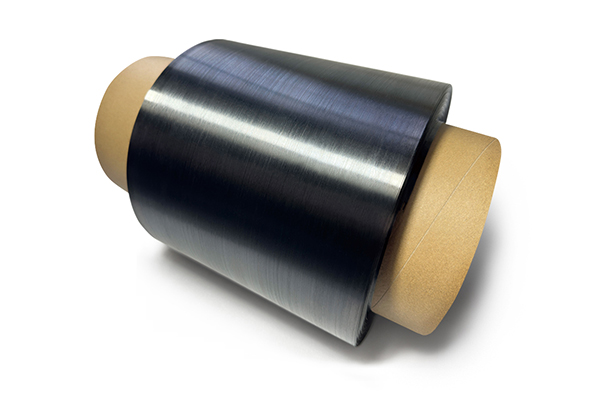

发表时间:2023-10-31 09:56:14 作者:超级管理员 阅读数:1060热固性碳纤维复合材料是目前应用范围和接纳程度较高的一种复合材料,与之相比,热塑性碳纤维复合材料的应用就少了许多,主要是因为后者的制备难度和生产成本太高。不过热塑性碳纤维复合材料有快速成型、易回收等优势,一旦技术条件成熟,可能是未来几十年复合材料发展的主要趋势之一。热塑性碳纤维复合材料中使用的树脂,包含聚醚醚酮、聚苯硫醚、聚酰胺、聚酰亚胺、聚醚砜等,本文将以热塑性碳纤维聚酰胺(CF/PA6)复合材料为例,介绍其吸湿前后的性能对比情况。

聚酰胺,又名尼龙,是目前工业生产中非常重要的一种热塑性树脂,尼龙6、尼龙66是性能较为出色的2种。PA6是一种半结晶性的热塑性树脂,可以与玻璃纤维、碳纤维、芳纶纤维等复合,可应用在汽车制造领域,以汽车非承力部件应用居多。不过连续碳纤维热塑性聚酰胺复合材料的制备正在逐步成熟,未来该型复合材料的应用范围将会得到扩展。

CF/PA6热塑性复合材料吸湿前后的性能对比

CF/PA6热塑性复合材料应用在汽车上,必然需要应对雨雪天气带来的负面影响,可能会出现被雨水打湿的情况,因此在实验阶段可能需要进行一定的吸湿处理,监测该型复合材料在性能上是否发生较大变化。目前吸湿对复合材料性能的影响大多还集中在热固性复合材料或短纤维增强热塑性复合材料,关于吸湿对连续碳纤维增强热塑性复合材料的影响公开报道相对较少。

测试基础介绍:首先将预定铺层的 CF/PA6预浸料进行红外加热至260℃,然后迅速转移至压机模具中进行快速模压成型,模具温度为 165℃,压力为7MPa,保压时间分别为30秒(C1样品)、150秒(C2样品)、600秒(C3样品),脱模后将试件放置在铝板上冷却至室温。然后将CF/PA6复合材料样品条浸泡在90℃恒温水浴锅中进行吸湿处理40小时,擦干试件表面水分后进行力学性能测试,结果如下。

1、吸湿对 CF/PA6的0°拉伸性能的影响

上图为吸湿前后 CF/PA6复合材料的0°拉伸强度和模量。可见,吸湿导致C1、C2和C3样品的拉伸强度分别降低了37%、10%和20%,但是对拉伸模量却几乎没有影响,比吸湿前降低了0~0.6%。这是因为连续 CF/PA6复合材料在0°方向的模量主要由碳纤维贡献,吸湿并未改变碳纤维的模量值,所以吸湿后的CF/PA6复合材料模量几乎没有变化。

但模量的分散性却明显变小,说明吸湿后 CF/PA6复合材料的界面非常差,能量全部由碳纤维单丝独立承担,而通过界面传载实现的纤维彼此间相互影响作用很小。同样,强度发生降低也是由于吸湿降低了 CF/PA6复合材料的界面传载能力导致的。

对比图中模压时间(C1、C2和C3)对 CF/PA6复合材料0°拉伸性能的影响,发现C1样品吸湿前的强度表现出较大的离散性,吸湿后表现出最低的强度值,说明短模压时间下C1样品形成的界面最不均匀、与纤维作用的强度最不稳定,从而导致吸湿后传载能力降低得最严重。

2、吸湿对 CF/PA6的90°拉伸性能的影响

首先需要明确一点,在90°拉伸方向上,碳纤维几乎不起任何承力作用,载荷全部由树脂和界面承担。上图为吸湿前后 CF/PA6复合材料90°拉伸力学性能。可知,吸湿前 CF/PA6复合材料的90°拉伸强度在26~29 MPa之间,且随着保压时间的延长略有减小,但各试样之间的差异并不大。说明在165℃的冷模压温度下,延长保压时间对 CF/PA6复合材料界面和树脂的性能影响并不明显。

C1样品拉伸强度的分散性较其他样品更大,与0°拉伸结果吻合,说明短的模压时间下形成的 CF/PA6复合材料界面较长保压时间的复合材料界面更不稳定。模压时间对模量的影响也很小,三者之间彼此接近。

而在吸湿后可以明显看出,各样品的拉伸强度和模量均出现明显下降,其中拉伸强度分别下降了35%、37% 和46%,拉伸模量分别下降了62%、64%和64%。说明吸湿对 CF/PA6复合材料的界面和 PA6基体产生了非常严重的影响。

3、吸湿对 CF/PA6弯曲性能的影响

吸湿前后CF/PA6复合材料弯曲试样如上图所示,可以看出,吸湿前,三组样条均出现弯折和脆断两种破坏模式,而吸湿后,所有样条均未出现断裂成两半的现象。这说明吸湿使 CF/PA6 复合材料的弯曲脆性降低,韧性增加。

上图为吸湿前后 CF/PA6复合材料弯曲性能。可知,无论是吸湿前还是吸湿后,三组样品间的弯曲强度和弯曲模量差异都较小,但吸湿后各样品的弯曲强度和弯曲模量均比吸湿前明显降低,弯曲强度分别降低了57%、53%和61%,弯曲模量分别降低了23%、16%和28%。说明吸湿使 CF/PA6复合材料中的基体与基体间、基体与纤维间的作用强度变弱,高分子容易产生滑移和解缠,导致CF/PA6复合材料整体抵抗弯曲能力变弱,且吸湿对强度的影响比模量的影响更加明显。

4、吸湿对 CF/PA6层间剪切性能的影响

上图为吸湿前后 CF/PA6复合材料层间剪切性能。可知,吸湿前,CF/PA6单向复合材料的层间剪切强度在40~60 MPa间,且随着保压时间的增加而增加。这是由于随着保压时间的增加,PA6结晶时间得到了延长,增加了界面作用和基体自身强度,使最终的层间剪切强度增加。吸湿后,CF/PA6复合材料层间剪切强度较吸湿前降低了5%~31%。

研究表明,CF/PA6复合材料在吸湿状态下,0°方向的拉伸强度都有较大幅度的下降,而弹性模量下降不明显,90°方向的拉伸强度和弹性模量均有较大幅度下降,弯曲强度和层间剪切强度同样存在一定程度的下降。未来CF/PA6复合材料制品在实际应用中,需要针对此情况做出一定的强化处理。